隨著各類3C產品普及和電動車的興起,帶動關鍵零件鋰電池成為全球搶手資源,其具有高體積能量密度及重量能量密度(參考下圖 1 ),且不具有鎘、鉛、鎳、汞等有毒物質,符合現今市場對於電池需求的輕薄以及環保特性。鋰電池市場呈現直線上升的驚人成長動能,據統計2025年鋰電池全球市場規模將突破500億美元,更有人大膽預測市場規模突破1000億(參考下圖IDTechEx報導 2 ),而且這強勁成長動能還在持續,無怪乎全世界投入鋰電池產業的企業越來越多。

鋰電池主要由正極、負極、隔離膜及電解液所構成,其製作流程大致為攪拌、塗佈、卷繞以及封裝等(詳如下圖 2 ) ,製程中,如何將正極漿料(或負極漿料)均勻塗佈在正極鋁箔(或負極銅箔)上的塗佈工藝,是前段製程中十分重要的關鍵技術。

早期鋰電池塗佈多採用Comma 塗佈設備 (如下圖所示),其操作簡易、設備成本便宜是最大優勢,但此種屬於自調式塗佈(self-metering coating operating),塗佈厚度易受流體特性影響,導致厚度均勻性控制不易、塗膜邊端效應狀況,而且Comma設備漿料為開放式,溶劑容易揮發而造成漿料黏度不均難控制、塗佈速度較慢且無法進行同時雙面塗佈。

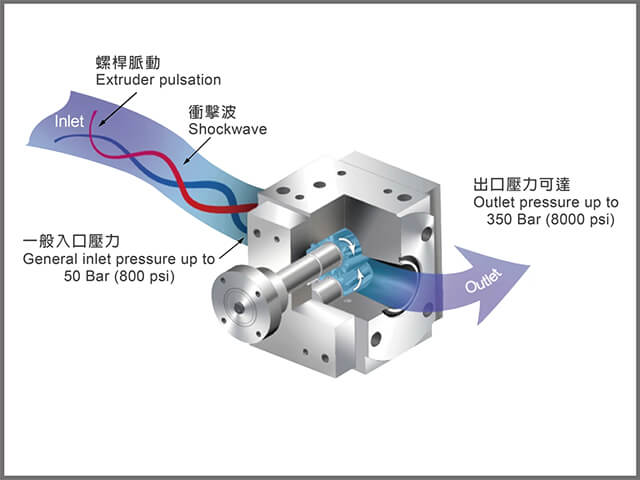

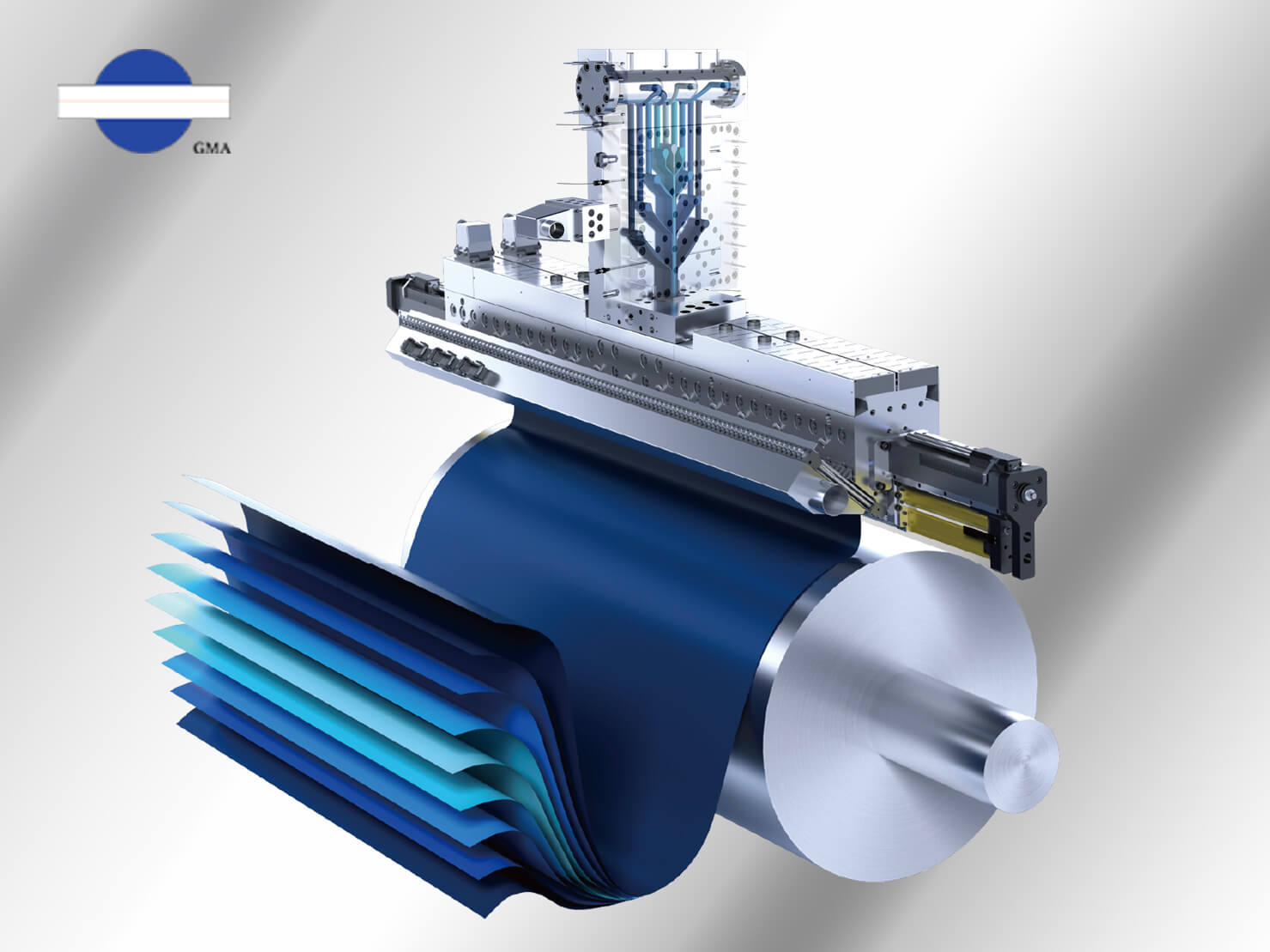

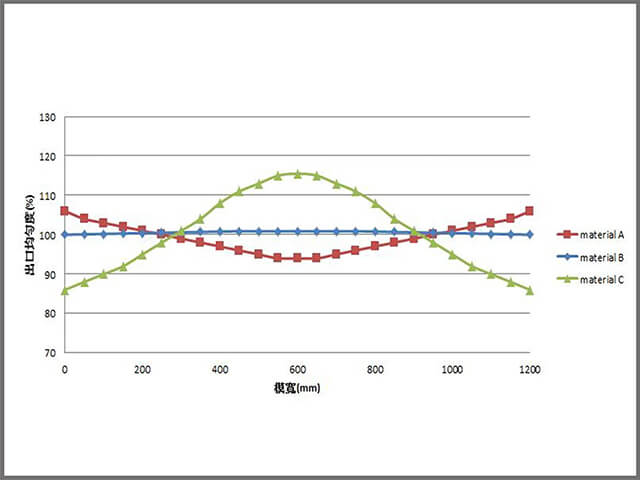

政鈺多年前著手研發 塗佈模具 (Slot die),特別針對鋰電池產業客戶使用的不同正負極漿料(黏度與剪率)及產能條件,透過CAE模擬軟體來持續優化塗佈模具的設計,開發多種不同類型的塗佈模具來滿足客戶的需求, 採用耐溶劑合金鋼製作, 輔以三十年的加工基礎,提供超鏡面研磨拋光等技術性的客製化模具,目前市場上越來越多人改採用採用Slot die設備(如下圖)的預調式塗佈(pre-metered coating operating)方式來提升鋰電池的關鍵塗佈品質,塗佈厚度可在加工前透過吐出量及基材速度決定,均勻性高,採封閉式供液,避免溶劑揮發,讓黏度保持穩定,確保塗佈厚度的均一性,而且不會造成污染問題,即使基材速度快(20M/min以上)也可進行雙面塗佈。

政鈺 除了提供塗佈模具,也提供塗佈基座設計製作,採用高精密背膠輪設置,真圓/真直度達2um,減少背膠輪精度公差,利於塗佈超薄塗層,搭配高精密軸承,消除滾輪轉動震動影響;特殊滾輪清潔設計,不影響滾輪轉動,可以清潔背膠輪表面異物,防止異物造成塗佈膜面缺陷,有效防止異物造成模具唇口受損,除了硬體設備,政鈺塗佈團隊多年實際的塗佈製程經驗,能夠協助客戶改善優化原有製程,提供完整的塗佈技術服務。

鋰電池自1991年進入全球市場以來,一如被稱為鋰電池之父,也是2019年諾貝爾化學獎鋰電池的發明人之一約翰。古迪那夫(John Goodenough)所說: 「鋰電池改變了我們的生活,鋰電池無所不在。」在全球越來越重視節能減碳的推波助瀾下,鋰電池風潮正方興未艾,未來市場上勢必會出現更激烈的競爭與更多的機會,誰能掌握越多關鍵技術的人,就越能在這波趨勢搶佔先機與優勢,成為贏家。

參考資料:

(1)Tarascon J. M.; Armand M. (2001), Issues and challenges facing rechargeable lithium batteries. Nature, 414(6861), 359-367.

(2)A. Holland, J. Edmondson, L. Gear, D. Wyatt,P. Harrop,Lithium-ion Batteries for Electric Vehicles 2021-2031

(3) J. Smekens, R. Gopalakrishnan, N.V. Steen, N. Omar, O. Hegazy, A. Hubin, J.V. Mierlo (2016), Influence of Electrode Density on the Performance of Li-Ion Batteries: Experimental and Simulation Results. Energies, 2016, 9, 16.